- ppt90admin@

- ppt90.ir@yahoo.com

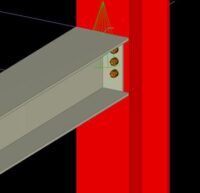

جوشکاری و بازرسی جوش در ساختمان

قیمت:

۱۵,۰۰۰ تومان

توضیحات تکمیلی

توضیحات کلی پاورپوینت:

درمورد اهميت جوشکاری و بازرسی ، مشکلات و تنگناهها در جوشکاری سازه هابه طورخلاصه میتوان مواردزیررابیان کرد:

- شکست ها اغلب از محل جوش می باشد.

- نبود فرهنگ مهندسی جوش( نگرش کارگاهی به جوش )

- آشنا نبودن مهندسين سازه به مهندسی جوش و بازرسی ( عدم وجود دروسی در مقاطع مختلف دانشگاهی در اين زمينه )

- آشنا نبودن يا عدم اطلاع مهندسين از استانداردهای جوش

- نبود يا کمبود جوشکاران با صلاحيت ( دارای گواهينامه جوشکاری )

این پاورپوینت مربوط به یک دوره آموزشی فرايند جوشکاری و بازرسی جوش در ساختمان می باشد ،که توسط شرکت بازرسی مهندسی ايران برگزارشده است .

عناوین موردبحث دراین پاورپوینت:

- اهميت جوشکاری و بازرسی

- فرايندهای جوشکاری

- عيوب جوش و پيچيدگی در جوش

- بازرسی جوش و معيارهای پذيرش

- دستورالعمل جوشکاری ( WPS ) و تاييد آن ( PQR )

برای دیدن لیست مطالب داخل این پاورپوینت قسمت "اطلاعات بیشتر"راملاحظه نمائید.

- توجه : همراه با این پاورپوینت بسیار کامل ، یک فایل کمکی دیگر نیز با عنوان " بازرسی فنی با استفاده از آزمون های غیر مخرب " قرار دارد که در 52 اسلاید ، انواع روشهای متداول ازمون های NDT مورد بررسی قرار گرفته و مزایا و معایب آن معرفی میشود . البته متن این فایل کمکی قابل ویرایش نیست و فقط میتوان اسلایدهای آن را کم یا زیاد نمود .

لیست مطالب داخل این پاورپوینت:

بخش اول ؛فرایندهای جوشکاری:

- جوش قوس الکتریکی با الکترود روکشدار Shielded Metal Arc Welding ( SMAW )

- دستگاههای جوش

- مزایای دستگاه جوشکاری جریان مستقیم

- مزایای دستگاه جوشکاری جریان متناوب

- الکترودها ی جـــوشکاری بــــا قوس الـــــکتریکی از دو قسمت تشکیل شده اند:

- وظایف مفتول

- وظایف روکش

- تقسیم بندی الکترودها

- پوشش

- جنس مفتول

- ضخامت پوشش

- مفاهیم مربوط به خواص مکانیکی جوش

- طبقه بندی( نام گذاری ) الکترودها بر اساس استاندارد AWS

- اطلاعات درمورد آنالیز شیمیایی

- مشخصات وکاربرد الکترودها

- خواص و کاربرد الکترودها ی مصرفی در جوشکاری ساختمان

- جوش قوس الکتریکی تحت حفاظت گاز Gas Metal Arc Welding ( GMAW )

- مزایای روش جوشکاری با گاز محافظ ( GMAW )

- معایب روش جوشکاری با گاز محافظ ( GMAW )

- جوش الکتریکی با الکترود توپودری Flux Cored Arc Welding (FCAW )

- مزایای روش جوشکاری توپودری نسبت به GMAW

- جوش قوس الکتریکی زیرپودری Submerged Arc Welding (SAW )

- مزایای روش جوشکاری زیر پودری

- معایب روش جوشکاری زیر پودری

- عوامل موثر در انتخاب الکترود و روش جوشکاری

- ایمنی در جوشکاری

- ماسک جوشکاری

- اصول حفاظتی در جوشکاری

بخش دوم: عیوب در جوش

- عیوب اصلی

- روی هم افتادگی ( انباشتگی جوش در کناره ها)( Over Lap )

- برِیدگی کناره ( Under Cut )

- حبس سرباره ( Slag Inclusion )

- ذوب ناقص ( Lack of Fusion = L.O.F )

- تخلخل ( Porosity )

- نفوذ ناقص ( Lack of Penetration = L.O.P )

- همراستا نبودن اتصال جوش

- ترکهای جوش ( Weld Cracks )

- عوامل ترک گرم

- راه های جلوگیری از ترک گرم

- عوامل ترک سرد

- راه های جلوگیری از ترک سرد

- ترک به صورت خط مرکزی

- ترک مرکزی ناشی از جدایش

- ترک مرکزی ناشی از شکل گرده جوش

- ترک مرکزی ناشی از شرایط سطحی جوش

- ترک منطقه متاثر از حرارت( منطقه تفتیده )Heat Affected Zone ( HAZ )

- ترک عرضی

- پیچیدگی ( Distortion)

- کنترل پیچیدگی

- کنترل پیچیدگی حین جوشکاری

- کنترل اعواج پس از جوشکاری

- تنش زدایی

بخش سوم: بازرسی جوش در سازه های فلزی

- خصوصیات بازرس

- مراحل بازرسی جوش

- بازرسی قبل از جوشکاری

- بازرسی موقع جوشکاری

- بازرسی بعد از جوشکاری

- مــــــعیارهای پذیرش عـیوب در بازرسی چشمی

- کیفیت جوش تحت بار دینامیکی

- اندازه جوش گوشه

- بازرسی بعد و اندازه جوش

- جوش انگشتانه و کام

- شماره مشخص کننده انواع درز

- علائم اختصاری فرآیندهای جوشکاری

- علائم اختصاری فلز پایه و نوع نفوذ

- علائم اختصاری وضعیت های جوشکاری

- علائم اختصاری تذکرات فنی

- معیارهای پذیرش در بازرسی جوش

بخش چهارم: آزمایشات جوش

- 1- عیوب سطحی

- 2- عیوب داخلی

- آزمایش مایعات نافذ ( PT )

- درصد انجام آزمایشات غیر مخرب

- انواع آزمایشات برای جوشهای شیاری و گوشه

- شرایط پذیرش نتایج آزمایشها

- آزمایش کشش عرضی

- آزمایش حک

- ارزیابی جوشکاران

- شرایط پذیرش نتایج آزمایشها

بخش پنجم: دستور العمل جوشکاری

- دستورالعمل جوشکاری ((WPS

- تشریح یک نمونه از فرم WPS

- ارزیابی دستورالعمل جوشکاری

- دستورالعمل های پیش پذیرفته

- ضوابط کلی در ارزیابی دستورالعمل جوشکاری

- متغیرهای اساسی در ارزیابی دستورالعمل جوشکاری

- مراحل انجام ارزیابی دستورالعمل جوشکاری

نمونه ای ازمطالب قرارگرفته درداخل این پاورپوینت:

وظایف روکش:

- تامین بعضی ازعناصرآلیاژی درجوش

- تامین و ایجاد پایداری قوس

- ایجاد یک محیط عایق در اطراف حوضچه مذاب

- تامین یک سرباره پوششی برای حفاظت ازگرده جوش

- ایجاد گاز محافظ هنگام جوشکاری

مزایای روش جوشکاری با گاز محافظ ( GMAW ):

- راندمان جوشکاری بالاتر است .

- جوشکاری بصورت اتوماتیک قابل انجام است .

- به علت عدم وجود گل جوش ، عیب حبس سرباره را نخواهیم داشت .

- برای جوشکاری ورقهای نازک مناسب است .

- جوشکاری میتواند بصورت ممتد صورت گیرد ، لذا کیفیت جوش بالاتر خواهد بود .

معایب روش جوشکاری با گاز محافظ ( GMAW ):

- جوشکاری اغلب در محیط های بسته قابل انجام است .

- امکان جوشکاری در فواصل دور از دستگاه جوش وجود ندارد .

- هزینه تجهیزات بالاتر است .

- برای ورق های خیلی ضخیم مناسب نمی باشد .

عوامل ترک گرم:

- وجود عناصر ناخالصی نظیر گوگرد ، فسفر و قلع در فلز پایه یا جوش

- قطع سریع عملیات جوشکاری

- کم بودن سطح مقطع جوش

- بالا بودن نسبت ارتفاع به عرض جوش

- تقعر بیش از حد در جوش

راه های جلوگیری از ترک گرم:

- استفاده از فلز پایه یا الکترودی که عناصر ناخالصی کمتری داشته باشند .

- پیشگرم کردن به منظور کاهش تنشهای انقباضی

- افزایش سطح مقطع جوش

- استفاده از گاز محافظ پاکیزه و غیر آلوده در جوشکاری با گاز

- تغییر طرح و شکل گرده جوش

پیچیدگی ( Distortion):

علل اعوجاج هنگامی که فلز تحت بار، کرنش میکند و تغییر شکل میدهد :

- تحت بارگذارهای ضعیف فلزات بصورت الاستیک باقی میمانند .

- تحت بار خیلی زیاد، فلزات تا حدی تحــت تنش قرار میگیرند که دیگر به شکل اول خود باز نمیگردند یا شکل نمیگیرند و این نقطه , نقطه تسلیم نامیده میشود .

- فلزات با حرارت دیدن انبساط می یابند و وقتی سرد می شوند منقبض میــــشوند . فلزات درحین جوشکاری گرم و سرد می شوند که موجب تنشهای بالای ناگــهانی و اعوجاج می شود.

اصول طراحی و عملی ذیل می تواند در کنترل پیچیدگی مؤثر باشد :

- حتی الامکان حذف یا کاهش جوشکاری

- پرهیز از ایجاد جوش زیاد

- استفاده از جوشکاری منقطع به جای جوشکاری پیوسته

- انجام جوشکاری حتی الامکان نزدیک به محور خنثی

- استفاده از اتصال X بجای V ویا استفاده ازاتصال U

- استقاده از جوشکاری متقارن

- کم کردن تعداد پاسها ( برای پیچیدگی زاویه ای)

- استفاده از جوشکاری گام به عقب

- پیش خمش و ایجاد زاویه معکوس در اتصال برای جلوگیری از انقباض

- استفاده از گیره ، نگهدارنده و بست

- کم کردن حرارت ورودی

- چکش کاری

خصوصیات بازرس:

- بازرس جوش بایستی با نقشه هـای مهندسی آشنایی کامل داشته و از روی علائم جوش، محل اتـــصالات جوش و نوع جوش را شناسایی کند.

- با استانداردهای جوش سازه های فلزی آشنایی کافی داشته باشد.

- از فرآیندهـای جوشکاری و مواد مصرفی جـــــــوش اطلاعات کافی داشته باشد.

- با آزمایشات مخرب وغیر مخرب آشنایی داشته باشد.

- توانایی آزمایش تائید صلاحیت جوشکار را داشته باشد.

- اطلاعات کافی از متالورژی جوش داشته باشد تا در هنگام ضرورت قادر به تجزیه و تحلیل مسائل مهندسی باشد.

- درجوش تجربه داشته باشد و عیوب جوش را بشناسد و روشهای پیشگیری یا رفع آنها را بدانند.

- روشهای بازرسی جوش را آموخته و تجربه کافی در این زمینه داشته باشند.

- گزارشات کنترل کیفیت را در مراحل مختلف ساخت ، تهیه و ثبت نمایند.

بازرسی موقع جوشکاری:

- بازرسی قطعات متصل شونده و درزهای جوشکاری

- بازرسی محلهای جوش و ســــطوح مجاور به منـــــظور اطمینان از تمیزی و عدم آلودگی با موادی که اثرات زیانبخش بـــر جوش دارند

- بازرسی سطوح برشکاری شده یا شیارزده با شعله، از نــظر پوسته، ترک و غیره

- بازرسی ترتیب و تـــوالی جوشکاری، بمنـــظور کنترل پیچیدگی ناشی از جوشکاری

- بازرسی نحوه استفاده مواد مصرفی جوشــــکاری از نظر دارا بودن شرایط مطلوب وگرم و خشــــــک کردن الکترودهای روپوش قلیائی طبق دستور العمل های مصوبه

- بررسی وضعیت جوشکاران و اپراتورهای جـــوشکاری از نظر داشتن مهارت و قبولی در آزمون مربوطه

- بازرسی پیشگرم کردن و حفظ درجه حرارت بین پـاسی در صورت لزوم

- در جوشکاری ورقــــــها با ضخامت بزرگتر از 25 میلیمتر که تحت بارهای دیـــنامیکی قرار دارند، فقط باید از الکترودهای کم هیدروژن استفاده نمود.

- هرقدر گــــیرداری قطعه مورد جوش بیشتر باشد، دمــــای پیش گرمایش باید افزایش یابد.

- حداکثر دمــــای پیشگرم و بین پاسی برای ورقهای با ضخـــامت کمتر از 40 مــــیلیمتر 200 درجه سانتی گراد و بــالاتر از این ضخامت 230 درجه سانتی گراد می باشد.

- اگر دمای ورق زیر صفر درجه سانتی گراد برسد بایستی تا 20 درجه سانتی گراد ورق را گرم نمود.

- تمیزکاری بین پاسی جوش ها

- کنترل آمــــپراژ دستگاه جوش متـــناسب با نوع الـــــکترود مصرفی و نیز نوع پلاریته

درصد انجام آزمایشات غیر مخرب:

1- بازرسی چشمی جوشها : 100 درصد

2- کلیه جوشهای با نفوذ کامل که تحت بارهای دینامیکی قرارمیگیرند باید بوسیله رادیوگرافی یا اولتراسونیک آزمایش شوند .

3- سایر جوشهای با نفوذ کامل بایستی بوسیله رادیوگرافی یا التراسونیک بصورت اتفاقی حد اقل به میزان 20 درصد آزمایش شوند .

4- جوش های با نفوذ نسبی به لحاظ کنترل میزان نفوذ جوش و کیفیت جوش بصورت اتفاقی تا 10 درصد آزمایش التراسونیک شوند .

5- جوش های گوشه به لحاظ کنترل عیوب سطحی و زیر سطحی جوش بصورت اتفاقی تا میزان 20 درصد توسط ذرات مغناطیسی و یا مایعات نافذ آزمایش میشوند .

* در صورت مشاهده عیوب بالاتر از میزان 5 درصد ، میزان آزمایشات افزایش یافته تا حدی که اطمینان لازم برای بازرس حاصل شود .

برچسب ها:

دسته بندی پروژه ها

-

کاربری ورزشی (53)

-

کاربری مسکونی و اقامتی (245)

-

کاربری فرهنگی و هنری (130)

-

کاربری درمانی (73)

-

کاربری تجاری ، اداری وتفریحی (112)

-

کاربری آموزشی (128)

-

معماری جهان و معماری معاصر (167)

-

معماری اسلامی و ایرانی (302)

-

معماران مشهور (108)

-

مرمت وتعمیرونگهداری (144)

-

مدیریت پروژه و ایمنی (213)

-

مبانی نظری معماری (135)

-

فولاد (301)

-

سد، خاک و پی (189)

-

سایر نکات اجرایی (180)

-

روستا و شهرسازی (270)

-

دکوراسیون داخلی ونمای ساختمان (140)

-

حمل و نقل و راهسازی (265)

-

تنظیم شرایط محیطی (292)

-

تحلیل ، زلزله و مقاوم سازی (231)

-

تاسیسات (185)

-

بتن (323)

-

انواع سقف ها و سازه ها (221)

-

انسان،طبیعت و معماری (140)