طولانیترین و عمیقترین تونل ریلی جهان به نام «گاتهارد» روز چهارشنبه 12 خردادماه 95 و دقیقاً در تاریخ مقرر، در کشور سوئیس افتتاح شد. این تونل که از دل رشته کوههای پر از برف آلپ میگذرد، تجارت و مسافرت را در قاره سبز تسهیل خواهد کرد.

جستجو “ریلی”

73مطلب پیدا شد!

-سیستم حمل و نقل هوشمند به معنی استفاده ترکیبی فناوری های نوین از قبیل الکترونیک ، ارتباطات ، سیستم های کنترل و سایر تکنولوژی های پیشرفته می باشد که جابه جایی ، ایمنی ، امنیت و کارایی را در بخش حمل و نقل اصلاح میکند و در رابطه با سایر اقدامات با کاهش مصرف انرژی ساخص های زیست محیطی را ارتقاء می بخشد .

-در این پاورپوینت به بعضی از فناوری های موجود در زمینه هوشمند سازی سیستم حمل و نقل ریلی ، اشاره شده است .

برای دیدن لیست کامل مطالب داخل این پاورپوینت قسمت “اطلاعات بیشتر” را ملاحظه نمائید.

- سیستم توزین در حال حرکت(WIM) :

برای تعدیل و کاهش نرخ تلفات مربوط به حمل بار اضافی در راهها نصب می شود . سیستم توزین در حال حرکت یکی از کارآمدترین روشها برای کنترل وزن وسایل عبوری از یک مقطع است. این سیستم میتواند عبور وسایل نقلیه با بار غیرمجاز که تخریب و صدمه به ابنیه راهها مانند پلها و روسازی را موجب میشود کنترل نماید.

- شناسایی با استفاده از فرکانس رادیویی :

کارکرد RFID بدین صورت است که وسیله گیرنده اطلاعات، امواج رادیویی میفرستد، این امواج نشانه RFID را فعال مینماید و این نشانه اطلاعات را ارسال میکند. وسیله گیرنده اطلاعات، دادههای ارسالی را دریافت و به کامپیوتر منتقل میسازد. استفاده از RFID تازگی ندارد. این فناوری در سال 1980 برای ردیابی حیوانات و در دهه 1990 در صنعت خودرو اروپا، بزرگراهها و خطوط تولید برخی کارخانجات بکار میرفته است.

RFID ﻓﻨﺎوری اﺳﺖ ﮐﻪ از اﻣﻮاج رادﯾﻮﯾﯽ ﺑﺮای ﺷﻨﺎﺳﺎﯾﯽ ﺧﻮدﮐﺎر اشیای ﻓﯿﺰﯾﮑﯽ اﺳﺘﻔﺎده ﻣﯽ ﮐﻨﺪ .

- تله ماتیکس و مدیریت هوشمند :

تله ماتیکس یک تکنولوژی مدرن در عرصه اطلاعات و ارتباطات می باشد که به شناسایی پتانسیل های جامعه اطلاعاتی می پردازد. کاربردهای سیستم هوشمند حمل و نقل در حمل و نقل ایمن تر، دارای آلودگی کمتر و کارآمدتر بدین وسیله تاثیرگذار است:

- کمک به مسافرین، رانندگان ناوگان شهری و متصدیان حمل ونقل جهت اجتناب از تأخیر، تراکم ترافیکی و آمد و شدهای غیرضروری

- کاهش تصادفات

- افزایش بهره وری

- استفاده بهینه از ظرفیت زیرساخت های موجود در حمل و نقل باری در کشور

- کاهش مصرف انرژی

- کاهش آلودگی های زیست محیطی

Departure control system – DCS | ﺳﯿﺴﺘﻢ ﻛﻨﺘﺮل ﻋﺰﯾﻤﺖ ﻣﺴﺎﻓﺮ و بار

ﻛﺎهش هزﯾﻨﻪ هندﻟﯿﻨﮓ زﻣﯿﻨﯽ ﯾﻜﯽ از موضوعات مهم اﻓﺮاد درﮔﯿﺮ ﭘﺮوﺳﻪ ﭼﻚ ﻣﺴﺎﻓﺮان در ﻓﺮودﮔﺎه ها ﺑﻮده و اﯾﻤﻨﯽ و تهیه ﺑﻠﯿﺖ و اﻃﻼﻋﺎت ﺳﻔﺮ ﺑﺎ اﻣﻨﯿﺖ در بخش مسافر و بار ﯾﻜﯽ از ﺑﺎﻻﺗﺮﯾﻦ ﻧﯿﺎزهادر ﺻﻨﻌﺖ هواﭘﯿﻤﺎﯾﯽ اﺳﺖ. ﺑﻪ هرﺣﺎل ﻋﺒﻮر روان ﻣﺴﺎﻓﺮان از ﻣﺤﻞ ﭘﯿﺎده ﺷﺪن ﺟﻠﻮی ﺗﺮﻣﯿﻨﺎل curbside ﺗﺎ ﻧﺸﺴﺘﻦ روی ﺻﻨﺪﻟﯽ هواﭘﯿﻤﺎ (aircraft seat ) و جا به جایی بار ﺑﺎ ﺣﺪاﻗﻞ هدر دهی زﻣﺎﻧﯽ و ﺣﺪاﻛﺜﺮ ﻛﺎراﺋﯽ از ﺟﻤﻠﻪ اﻧﺘﻈﺎرات در اﯾﻦ ﺻﻨﻌﺖ ﻣﯽ ﺑﺎﺷﺪ ﻛﻪ ﺑﺮای رﺳﯿﺪن ﺑﻪ اﯾﻦ اهداف اﺳﺘﻔﺎده از ﺳﯿﺴﺘﻢ ها و ﻧﺮم اﻓﺰارهایﻛﺎﻣﭙﯿﻮﺗﺮی در ﻋﺼﺮ ﺗﻜﻨﻮﻟﻮژی بهترین راه کار می باشد .

ﺳﺮوﯾﺲ ﻛﻨﺘﺮل ﺧﺮوﺟﯽ Departure Control Services

ﺑﻪ ﻃﻮرﻛﻠﯽ؛ ﻛﻨﺘﺮل اﯾﻤﻦ ﺧﺮوج ﻣﺴﺎﻓﺮان هواﯾﯽ را ﺑﺎ ﮔﺴﺘﺮه جهانی ، ﺑﺮای ﻛﺎهش هزینه ها ﺑﺮای ﻣﺸﺘﺮﯾﺎن اراﺋﻪ ﻣﯽ ﻛﻨﺪ ﻛﻪ ﭼﻚ اﺗﻮﻣﺎﺗﯿﻚ ﻣﺴﺎﻓﺮان و ﻛﻨﺘﺮل ﺳﻮارﺷﺪن و ﺳﯿﺴﺘﻢ های ﺑﺎﻻﻧﺲ وزن و ﺑﺎر ﻧﯿﺰ از آن جمله ﻣﯽ ﺑﺎﺷﺪ.

سیستمهای حمل و نقل هوشمند» از هر سو نگریسته شود به «ارتباطات» باز میگردد؛ چرا که بدون شک آن را میتوان فصل مشترک «حمل و نقل» و «ارتباطات و فناوری اطلاعات» دانست. از همین روست که بازارهای بسیاری بهطور مستقیم یا غیرمستقیم با آن درگیر هستند و به تبع، فرصتهای کسب و کار زیادی در متن و حاشیه آن وجود دارد.

به طور کلی، با اینکه بهکارگیری «سیستمهای حمل و نقل هوشمند» برای دولتها بسیار هزینهبر است و همواره جزو پروژههای عظیم به شمار میرود، اما سودهای آشکاری چون کاهش مصرف سوخت و انرژی و سودهای نهفتهای چون کاهش زمان مؤثر سفر، کاهش آلایندگی محیط زیست، کاهش سفرهای غیرضروری و افزایش ایمنی، سبب شده است که نه تنها تردیدی در بهکارگیری این سیستمها وجود نداشته باشد و سرمایهگذاری کلان در این حوزه را موجه کند، بلکه به ضرورتی در زندگی امروز جوامع بشری تبدیل شود.

از طرفی، بخش خصوصی نیز در مقام تأمینکننده ، کالا یا خدمات و یا «بهرهبردار» وارد صحنه میشود تا از فرصتهای ایجاد شده استفاده و نقش خود را ایفا کند.

- پروژه مربوط میشود به : کارشناسی ارشد عمران – حمل و نقل

برای دیدن لیست کامل مطالب داخل این پاورپوینت قسمت “اطلاعات بیشتر” را ملاحظه نمائید.

این پاورپوینت در نهمین همایش بین اللملی حمل و نقل ریلی ارائه شده و در آن توضیحاتی پیرامون برنامه ریزی یکپارچه تامین تکنولوژی ، به عنوان گامی موثر در توسعه پایدار حمل و نقل ریلی بیان شده است .

برای دیدن لیست کامل مطالب داخل این پاورپوینت قسمت “اطلاعات بیشتر” را ملاحظه نمائید.

-اهداف ارزیابی اثرات زیست محیطی :

- به حداکثر رساندن اثرات مفید زیست محیطی و حذف اثرات مخرب و یا اصلاح آن

-فواید ارزیابی اثرات زیست محیطی :

- 1- رفع نارضایتی جامعه

- 2- ازبین بردن ناسازگاری بین افراد جامعه و ارگان های دولتی

- 3- افزایش کیفیت محیط زیست

- 4- اعتبار بخشیدن به دولت در سطوح بین المللی

- 5- ایجاد برنامه ریزی مناسب

- 6- افزایش آگاهی و دانش زیست محیطی در سطوح مختلف جامعه

فعالیت هایی که در صنعت حمل و نقل ریلی باعث پیامد های زیست محیطی می شوند :

- احداث و ساخت و ساز زیرساخت ها

- ساخت قطعات ،ماشین آلات و اجزا صنعت ریلی

- عملیات جابجایی

- عملیات پشتیبانی ،نگهداری و سایر عملیات جانبی

- دفع

محتویات این مجموعه :

1- فایل پاورپوینت با عنوان ( بررسی مطالعات زیست محیطی راه آهن ) تهیه شده توسط پرفسور عربانی

2-فایل پی دی اف با عنوان (دستورالعمل ارزیابی زیست محیطی طرح های حمل ونقل جاده ای ) تهیه شده توسط وزارت راه و ترابری

3- فایل پی دی اف مقاله با عنوان ( استفاده ازاصول محیط زیستی در مسیریابی راه آهن با استفاده از GIS مطالعه موردی:راه آهن رشت–انزلی ) تهیه شده توسط احد ستوده ، علی اصغر درویش صفت و مجید مخدوم

4- فایل پی دی اف با عنوان ( ارزیابی اثرات زیست محیطی ) تهیه شده توسط نرگس کارگری

5-فایل پی دی اف مقاله با عنوان ( تعیین الگوی ممیزی زیست محیطی راههای کشور) تهیه شده توسط نادر مختارانی ، فاطمه زاهد، و صادق پرتانی از دانشگاه های تهران

6- فایل پی دی اف مقاله باعنوان ( اثرات زیست محیطی حمل ونقل ریلی )تهیه شده توسط محمد عباس پور و عبدالرضا کرباسی

7- فایل پی دی اف با عنوان ( محیط زیست و پروژه های راهسازی) تهیه شده توسط وزارت راه و ترابری

-همراه با پنج فایل پی دی اف دیگر به زبان انلگیسی و مرتبط با موضوع

برای دیدن لیست کامل مطالب داخل پاورپوینت قسمت “اطلاعات بیشتر”را ملاحظه بفرمائید.

در این پاورپوینت به تدوین نقشه راه حمل و نقل ریلی به عنوان ضرورتی اجتناب ناپذیر درراستای تحقق چشم انداز(توسعه سبز , هوشمند و ایمن) پرداخته شده است .

برای دیدن لیست کامل مطالب داخل این پاورپوینت قسمت “اطلاعات بیشتر”را ملاحظه بفرمائید.

سقف های کاذب سلولی به دوگروه سقف های کاذب گریلیوم وسقف های کاذب بافل تقسیم میشوند.

دراین پاورپوینت این دوگروه سقف های کاذب سلولی یعنی گریلیوم وبافل موردبررسی قرارگرفته است.

- بند 10-4-4-1 مبحث دهم مقررات ملی بیان می کند:

برش، مونتاژ، جوشکاری و متصل کردن قطعات به یکدیگر باید در کارخانه سرپوشیده و مجهز ساخت اسکلت های فولادی توسط استادکاران و کارگران ماهر و زیر نظر متخصص فن انجام گردد.

- بند 10-4-4-4مبحث دهم مقررات ملی ساختمان

جوشکاری باید طبق نقشه ها و مدارک فنی، توسط جوشکاران ماهر ارزیابی شده انجام گردد و چنانچه مهندس ناظر لازم بداند باید جوشکاران دارای گواهینامه جوشکاری از وزارت تعاون، کار و رفاه اجتماعی یا مراجع ذیصلاح دیگر بوده و یا قبل از انجام کار توسط مهندس ناظر آزمایش لازم از آنها به عمل آید .

- تعریف نقشه شاپ :

نقشه شاپ، نقشه هایی تهیه شده بر اساس نقشه های اجرایی سازه است که در آن به جزییات نحوه ساخت (شامل ابعاد ورق های برش خورده برای مونتاژ، کدهای ارتفاعی اتصالات، محل و ابعاد سوراخ کاری ها، طول دقیق اعضاء و )… پرداخته می شود .

- مسئولیت پیمانکار در نقشه شاپ طبق بند 1-4-4-1 مبحث دهم مقررات ملی ساختمان:

پیمانکار موظف است بر اساس نقشه های محاسباتی ابتدا نقشه های اجرایی (نقشه شاپ) را تهیه و به تصویب طراح سازه برساند. کنترل مهندس طراح در حد انطباق با نقشه های محاسباتی و مشخصات فنی بوده و مسئولیت هندسه برش ها و قطعات بر عهده سازنده اسکلت است .

- تهیه Cutting Plan :

هدف از Cutting Plan دستیابی به بهترین الگوی چیدمان ورق های برش خورده در یک شیت است به گونه ای که پرت محسوس فولاد به حداقل برسد .

- تسمه سازی چیست ؟

به ساخت و اتصال اجزاء یک عضو و اتصال آنها به یکدیگر به منظور ساخت عضو اصلی، تسمه سازی گفته می شود .از آنجایی که ورق بصورت رول برش نخورده و یا اغلب به طول 6 متری برش خورده در بازار موجود می باشد و از طرفی اکثر دستگاه های برش گیوتین قابلیت برش ورق تا طول حداکثر 6 متر را دارا می باشند، جهت ساخت اعضای سازه نظیر ستون ها و یا حتی شاهتیرها که دارای طول بیش از 6 متر می باشند ، تسمه سازی امری اجتناب ناپذیر می باشد.

- برشکاری طبق بند 10-4-4-2 مبحث دهم مقررات ملی ساختمان:

برش ورق هایی که در ساختن قطعات فولادی مصرف می گردد ، باید توسط دستگاه برش شعله ریلی انجام گیرد. برای ورق ها با ضخامت مساوی یا کمتر از 12 میلی متر، برش توسط دستگاه گیوتین مجاز می باشد. در این حالت لبه ها باید کاملاً یکنواخت و خالی از ناهمواری های بیش از 3 میلی متر باشد. ناهمواری و زخم های بیش از 3 میلی متر را باید با سنگ زدن و در صورت لزوم تعمیرکاری توسط جوش، هموار کرد .

- پیش گرمایش:

عملیات پیشگرم عبارتست از حرارت دادن قطعه به منظور بالا بردن دمای قطعه قبل از عملیات جوشکاری . به معنای دیگر قطعات را قبل از جوشکاری تا درجه حرارت معینی حرارت می دهند و بلافاصله بعد از رسیدن قطعه کار به آن درجه حرارت ، جوشکاری را آغاز می کنیم. به طور کلی به هر عملیاتی که پس از جوشکاری به منظور بهبود خواص جوش صورت پذیرد پس گرمی گویند .

- اماده سازی سطوح فولادی قبل از رنگ کردن :

قسمت های فولادی باید در مقابل خوردگی محافظت شوند که برای این منظور باید سطوح آنها رنگ شوند. سطوح فولادی قبل از اعمال آستری، باید از کثافات و چربی ها پاک شده و همچنین لایه های ضخیم زنگ از روی سطح آن برداشته شده باشد. به نحوی که تمیزکاری سطح باید با توجه به چگونگی انجام کار به نتیجه ای مطلوب منتهی شود .

انواع روش های زنگ زدایی فولاد:

- برس سیمی

- ماسه پاشی تحت فشار (سند بلاست)

- ساچمه زنی (شات بلاست)

رنگ امیزی سطوح فولادی طبق مبحث دهم بند ۴-۵-۴-۱۰ رنگ آمیزی :

برای حفاظت سازه های فولادی در مقابل خوردگی باید کلیه سطوح رنگ آمیزی شوند، مگر در مواردی که از سوی دستگاه نظارت تصریح شوند . همچنین به جز حالتهای ویژه ای که مشخص شده باشد ، کارهای فولادی که در تماس با بتن باید قرار گیرند لازم نیست رنگ شوند .

– سطوح تمام شده رنگ آمیزی باید دارای مشخصات زیر باشد:

- یکنواختی ظاهری در رنگ

- یکنواخت بودن میزان ماتی و شفافیت رنگ

- عدم ایجاد موج و سایه

- نداشتن چروک و پخش نشدن پوسته رنگ

- انطباق لایه اجرا شده با مشخصات

- ایجاد پوشش کامل و بدون شره

- عدم چسبندگی سطوح رنگ شده با دست و لباس

- و تمیز بودن سطوح از گردوغبار

-عوامل موثر در پارت بندی سازه :

- محدودیت تاور کرین یا جرثقیل

- قابلیت شاقول کردن ستون ها

- بار ترافیکی

- عرض معابر

- به تعجیل انداختن ادامه عملیات اجرایی (مانند دیوار حایل، سقف ها، تیغه چینی و )

-مونتاژ ستون باکس :

- ساخت قسمت U شکل باکس و استفاده از استیفنرها

- بستن وجه چهارم

- نحوه عملیات جوشکاری برای به حداقل رساندن تغییرشکل ها

- ورق های پیوستگی

- انواع مقطع باکس ستون

- ستون های باکس CFT

- تبدیل باکس ساخته شده از ورق با قوطی موجود در بازار

ساخت قسمت U شکل باکس و استفاده از استیفنرها :

- فاصله استیفنرها

- گونیا بودن سه ورق بال و جان

- عدم قرارگیری خط جوش نفوذی بال و جان در تسمه سازی در یک مقطع

بستن وجه چهارم :

- لزوم کنترل ناظر در حالت U شکل باکس قبل از شروع به اجرای وجه چهارم

- کنترل جوش ها

- کنترل ورق های پیوستگی در صورت وجود

- کنترل میزان استیفنرهای داخل ستون

- کنترل عدم جایگذاری مصالح پرکننده

جوش الکترواسلگ :

روشی جدیدی در جوشکاری هست که دیگر نیازی به تکه کردن وجه چهارم ستون قاب خمشی برای جوش دادن استیفنر نمی باشد. این روش ، روش جوشکاری الکترو اسلگ می باشد . این فرآیند جوشکاری به طور کلی به عنوان روشی جهت اتصال مقاطع خیلی ضخیم به صورت جوش سربالا و در یک پاس شناخته میشود و جوشکاری مقاطع غیر قابل دسترسی که با فرآیندهای جوشکاری قوسی معمولی امکان جوشکاری آن غیر ممکن و یا به سختی امکانپذیر است را فراهم مینماید.

- ستون های باکس CFT :

این حروف مخفف سه کلمه Concrete Filled Tube می باشد که به معنی “مقاطع پر شده از بتن” است. ستون هـای مختلط ترکیبـی است از بتـن و فـولاد کـه مجموعـه ای از مزایـای ستون هـای بتـن آرمــه وستون هـای فولادی را دارد.

پر کـردن داخـل ستون با بتن ، نه تنها موجب افزایش ظــرفیت باربــری مقطع فـولادی می شود بلکه موجب افزایش مقاومت ستون در برابر حریق می گردد. از نظر شکل پذیری و ظرفیت پیچشی، مقاطع تو خالی پر شده با بتن بهترین رفتار را در مقایسه با سایر انواع دیگر ستونهای مختلط دارند. بتن توسط مقطع فولادی احاطه شده و حتی در لحظه رسیدن به مقاومت نهائی نیز بتن دچار گسیختگی کامل نمی شود.

روش سنتی اجرای کف ستون:

- نصب کف ستون در زمان اجرای پی

- اتصال ستون به کف ستون در کارگاه

روش صنعتی اجرای کف ستون :

- اتصال ستون به کف ستون در کارخانه

- یش بینی نصب ستون و کف ستون بر روی پی در زمان اجرای پی

برای دیدن لیست کامل مطالب داخل این پاورپوینت قسمت “اطلاعات بیشتر” را ملاحظه نمائید.

منبع اولیه : فایلی مربوط به دوره ارتقاء پایه دو به یک نظارت از سازمان نظام مهندسی مشهد ، نوشته دکتر ایمان شکیباپور

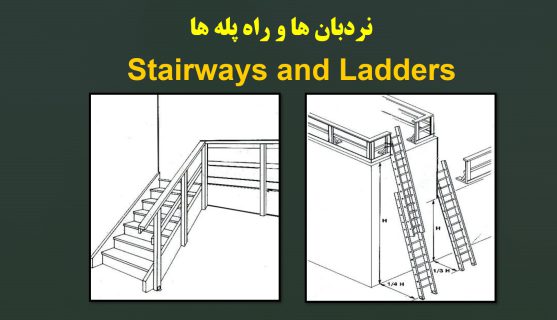

-راه پله ها و نردبان ها باعث صدمات و تلفات زیادی در بین کارگران ساختمانی می شود .

-حدود نیمی از صدمات ناشی از لغزش، افتادن و سقوط از نردبان و راه پله نیاز به مرخصی از کار دارند.

-در نقاط دسترسی که 19 اینچ یا بیشتر شکاف ارتفاعی وجود دارد، باید یک راه پله یا نردبان وجود داشته باشد.

-حداقل یک نقطه دسترسی باید روشن نگه داشته شود.

-ریل ها باید توانایی تحمل نیروی 200 پوندی را داشته باشند.

-راه پله هایی با چهار پله یا بیشتر یا بالاتر از 30 اینچ ، باید حداقل به یک نرده مجهز باشند.

-پاگرد پلکان باید حداقل 30 اینچ عمق و 22 اینچ عرض در هر 12 فوت یا کمتر از ارتفاع عمودی داشته باشد. طرف های محافظت نشده پاگردها باید دارای سیستم نرده محافظ استاندارد 42 اینچی باشند.

-در جایی که درها یا دروازهها مستقیماً روی یک راه پله باز میشوند، سکویی فراهم کنید که حداقل 20 اینچ فراتر از چرخش در گسترش یابد.

-نردبان ها را به هم نبندید تا بخش های طولانی تری بسازید، مگر اینکه برای چنین استفاده ای طراحی شده باشند

-از نردبان های تک ریلی استفاده نکنید

-نردبانها را فراتر از حداکثر باری که برای آن ساخته شدهاند، و نه فراتر از ظرفیت نامی سازنده بارگیری نکنید

-از نردبان ها فقط روی سطوح ثابت و هموار استفاده کنید، مگر اینکه ایمن شده باشند . از نردبان روی سطوح لغزنده استفاده نکنید، مگر اینکه دارای پایه های مقاوم در برابر لغزش باشند.

-نردبان های چوبی را رنگ نکنید ، چون ممکن است عیوب آن ها را پنهان کند .

-هنگام استفاده از نردبان قابل حمل برای دسترسی به سطح فرود فوقانی، ریل های جانبی باید حداقل 3 فوت بالاتر از سطح فرود فوقانی قرار گیرند.

-اگر از نردبانهایی استفاده میکنید که کارمند یا نردبان میتوانند با تجهیزات الکتریکی پر انرژی تماس بگیرند، باید از نردبانهای نارسانا مانند چوب یا فایبرگلاس استفاده کنید.

-از پله بالایی یا بالای نردبان به عنوان پله استفاده نکنید.

-یک فرد ذیصلاح باید نردبان ها را برای عیوب قابل مشاهده، مانند پله های شکسته یا کنده شده، بازرسی کند. اگر یک نردبان معیوب یافت شد، فوراً آن را معیوب علامت گذاری کنید یا آن را با برچسب “استفاده نکنید” مشخص کنید . نردبان های معیوب را تا زمان تعمیر از سرویس خارج کنید.

-هنگام بالا یا پایین رفتن رو به نردبان باشید. هنگام بالا یا پایین رفتن ، از حداقل یک دست برای گرفتن نردبان استفاده کنید. هیچ جسم یا باری را حمل نکنید که باعث از دست دادن تعادل شما شود.

برای دیدن لیست کامل مطالب داخل این پاورپوینت قسمت “اطلاعات بیشتر” را ملاحظه نمائید.

توجه : این پاورپوینت حاصل ترجمه فایلی به نام ” Stairways and Ladders ” می باشد که ، این فایل منبع نیز همراه با پاورپوینت برای دانلود قرار داده شده است .

- کلایمر چیست ؟

-کلایمر (climber) همان داربست معلق است که در ایران با نام بالابر نما یا قندوله نیز شناخته میشود.

-از چالشهای ساختمانهای مرتفع، سدها، پلها، سیلوها، مخازن نفت و … دسترسی در ارتفاع به آنهاست. این سازه ها ، ارتفاع بسیار زیادی دارند و این موضوع کار نگهداری از فضای محیطی آنها را بسیار دشوار میکند. دستگاه بالابری که با نام کلایمر (climber) در ایران شناخته میشود ، در اصل نوعی از تجهیزات دسترسی به فضاهای محیطی سازههای بلند است.

- معنای کلایمر :

-واژه کلایمر برگرفته از کلمه انگلیسی Climber به معنی بالارو یا بالارونده است. در ایران می توان کلمه نما بالابر را نیز برای آن استفاده کرد.

-البته در دنیا کلایمر با نام های دیگری همچون موارد زیر شناخته می شود :

- suspended scaffolding به معنای داربست آویز یا معلق

- و Suspended Access Equipment که به اختصار SAE نامیده می شود و به معنای تجهیز دسترسی آویز است

- و حتی suspended working platform به معنای پلتفرم یا سکوی کاری معلق

-کلایمر جایگزین داربست :

کار در نمای ساختمان در گذشته با استفاده از داربست قابل اجرا بود اما داربست هزینه های اجرا را تا سطح قابل توجهی بالا برده و خطرات ناشی از نصب و جمع آوری داربست های فولادی همواره چالش بر انگیز بوده و هست. با پیشرفت تکنولوژی در صنعت ساختمان و استفاده از انواع ماشین آلات ساختمانی، کلایمر جایگزین سیستم داربست در نما شد.

- مشخصات فنی کلی کلایمر ساختمانی :

کلایمر دارای دو موتور می باشد که روی سبد نصب می شوند و توسط کابل به سازه روی بام متصل می شوند و از این طریق امکان جابجایی سبد بین طبقات جهت نظافت نما و کارهای مربوط به نازک کاری در ساختمان مانند سیمان کاری و رنگ کاری فراهم می گردد.

کلایمر دارای قطعاتی از جمله ترمز پاراشوت، ترمز کمانی و ترمز لنتی بوده که در مواقع اضطراری از سقوط دستگاه جلوگیری می کند .

به علاوه کابلی مستقل جهت امنیت بیشتر دستگاه کلایمر در نظر گرفته می شود که در مواقع اضطراری در صورت عمل نکردن سیستم های امنیتی وارد عمل شده و کل سیستم را قفل کند.

- تقسیم بندی کلایمر از نظر موتور :

1-کلایمر دستی (مکانیکی) : کلایمر مکانیکی که با نام کلایمر دستی نیز شناخته میشود؛ از نوع ساده بالابرها بوده که جایگزین داربست شده است. در این دستگاه حرکت سبد با نیروی دست انجام میشود. در این نوع از کلایمرها کارگران با چرخاندن وینچی که به سیمهای نگهدانده بالابر متصل است، آن را به حرکت در میآورند. در اغلب موارد این محصول قابلیت حرکت افقی به چپ و راست را ندارد.

2-کلایمر برقی : این نوع از کلایمرها با کمک سیستم الکترو موتور کار کرده و برای نگهداری از نمای ساختمانهای بلند مرتبه مورد استفاده قرار میگیرد. در کلایمر برقی سیستمی از موتور برقی وجود دارد که کار بالا و پایین بردن سبد را انجام میدهد. این نوع کلایمر مجهز به یک جعبه فرمان و دکمههای مختلف برای کنترل دستگاه است. کار با کلایمر برقی بسیار سادهتر از نوع مکانیکی بوده و هدایت آنها در جهتهای مختلف میسر است.

-کلایمرها از نظر نقطه حرکتی به دو دسته تقسیم بندی میشوند :

- حرکت عمودی

- حرکت عمودی-افقی

-تفاوت کلایمرهایی که حرکت عمودی-افقی دارند با کلایمرهایی که حرکتی عمودی دارند در ریلی است که در بالای ساختمان قرار گرفته و امکان حرکت جانبی را فراهم کرده است. کلایمرهایی که از حرکت عمودی و افقی بهرهمند هستند از قیمت بالاتری نسبت به نوع دیگر برخورداند. حرکت افقی کلایمر با استفاده از ریل بوده که به این سیستم مونوریل گفته می شود .

- تقسیم بندی کلایمر از نظر موقت یا دائمی بودن :

-کلایمر پرتابل قابلیت استفاده موقت یا انتقال به ساختمانهای دیگر را دارد. به این ترتیب بعد از پایان کار میتوان دستگاه را جمع آوری و به انبار منتقل کرد.

-اما سیستم کلایمر ثابت (BMU) با توجه انواع مختلف آن مانند مونوریل، ماشین روف و تلسکوپیک، روی سقف ساختمانها نصب میشوند و دائمی هستند.

-طراحی کلایمرها عمدتاً با در نظر گرفتن موارد زیر در انواع و سایزهای مختلف انجام میشود :

- نوع کاربری

- ظرفیت کاری

- و ضریب امنیت

– از منظر طراحی کلایمر را میتوان به سه دسته کلی تقسیم بندی کرد :

- نفربر

- حامل مصالح و تجهیزات

- و سکوی اجرای عملیات

-تفاوت عمده کلایمرها با بالابر ها :

تفاوت عمده کلایمرها با بالابر های مرسوم که در داخل ساختمانها استفاده میشوند محل قرار گیری موتور وینچی است، در بالابرهای مرسوم موتور در محلی مرتفع و معمولاً در بالای ساختمان بر روی یک شاسی قرار میگیرد و با کار کردن موتور، سیم بکسل جمع شده و سبد را به سمت بالا میکشد در حالیکه در کلایمرها موتور بر روی سبد نصب میشود .

برای دیدن لیست کامل مطالب داخل این پاورپوینت قسمت “اطلاعات بیشتر” را ملاحظه نمائید.

توجه : اگر به اطلاعات بیشتر در مورد کلایمر نیاز دارید اینجا را کلیک کرده و پاورپوینت بررسی جامع کلایمرها را در 227 اسلاید تهیه نمائید .